Японське традиційне чорнило вартістю понад $1000 виготовляють голими руками у 450-річній майстерні. ФОТОрепортаж

Деяким з цих чорнильниць по кілька сотень років, а найстарішій зі збережених — близько 350 років.

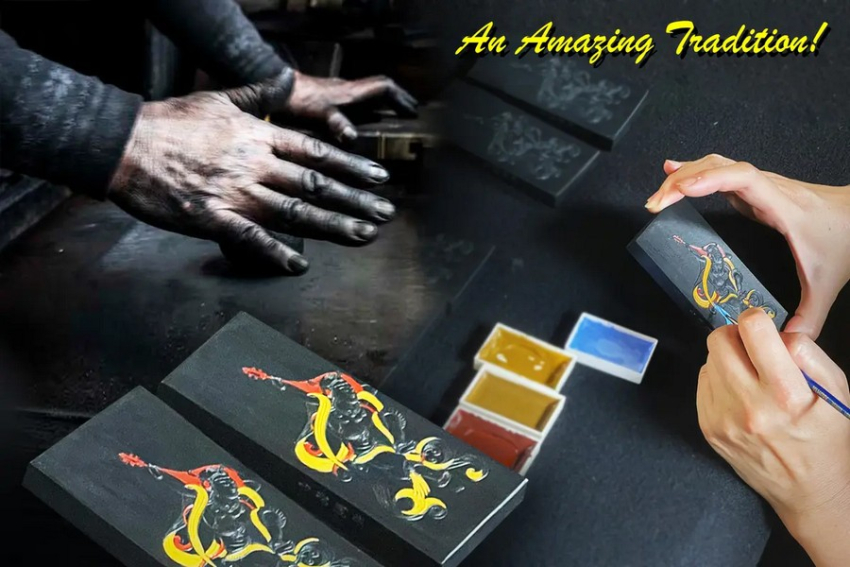

Майстри майже 450-річної японської майстерні з виготовлення чорнил голими руками замішують тісто з дрібної сажі та тваринного клею на високоякісні 200-грамові брусочки каліграфічного чорнила, які продаються за ціною понад 1000 доларів за брусок.

Компанія Kobaien у місті Нара, Японія, була заснована у 1577 році й донині виготовляє чорнило сумі шляхом «збирання диму з глиняного посуду» — традиційним методом, що сформувався під впливом китайських майстрів чорнильного мистецтва і залишається незмінним вже понад чотири століття. Kobaien вірить, що «цінуючи традиційний метод і дотримуючись старомодного способу виробництва», вони можуть продовжувати виробляти чорнило найвищої якості.

Чорнило Kobaien здавна використовували японські імператори, сьогуни та аристократи, а сучасні меценати застосовують його для каліграфії, мінімалістичного живопису, лакування та фарбування тканин, відомого під назвою «сумізоме».

Майстри Кобаєна спалюють рослинну олію, переважно ріпакову або кунжутну, у закритій непористій глиняній посудині за допомогою гніту, сплетеного вручну зі стебел камишу, і потім збирають сажу, що називається «сайєн», тобто «збирання диму». Вони додають тваринний клей і медитативні аромати для створення «сумидама» — м’якого чорнильного тіста, яке ретельно вимішують досвідчені майстри, формують у палички та сушать.

«Процес розтирання чорнильної палички об чорнильний камінь — це медитативне заняття, яке неможливо провести з хімічно синтезованим чорнилом», — сказав представник Kobaien в інтерв’ю The Epoch Times, додавши, що ціна чорнильного бруска значною мірою визначається «ретельним і трудомістким виробничим процесом», а також якістю матеріалів.

Kobaien має чотири камери для збору диму, кожна з яких містить 100 глиняних посудин. Гніт, що горить у кожній посудині, розміщують поза центром, щоб накопичувався дим, а сажу збирають протягом двох годин п’ять разів на день, обертаючи ковпаки кожні 20 хвилин і вишкрібаючи сажу зсередини. Потім сажу зберігають на складі та залишають «відпочивати», доки не почнеться змішування.

«Виробництво чорнила сумі вимагає максимальної обережності та любові», — каже представник Kobaien. «Лише процес сушіння займає понад шість місяців, а потім період дозрівання та висихання триває більше чотирьох років».

«Насправді, чим довший період сушіння, тим краща якість чорнила та тим вища ціна. Деяким з них кілька сотень років».

Найстарішому зі збережених брусочків чорнила Кобаєна близько 350 років. Бруски, виготовлені з сажі, видобутої з дорожчих олій, таких як павловнія, камелія та кунжут, можуть коштувати у чотири рази дорожче, ніж брусок з ріпаку. Хоча з того часу ринок заполонили чорнильні бруски машинного виробництва, Kobaien знайшов свою нішу серед вибагливих клієнтів завдяки прихильності до традиційного методу.

«На відміну від того, як виробляються сучасні промислові продукти, наше виробництво чорнильних паличок не є послідовним процесом», — каже Кобайєн. «Кількість клею, сажі та води для змішування змінюється залежно від температури та вологості щоранку».

Після того, як тісто замішане і сформоване у бруски, процес сушіння є таким же делікатним. Якщо сушити занадто швидко, бруски можуть потріскатися, тому майстри пересипають відформовані бруски вологим попелом пилчастого дуба, який поступово замінюють сухим, щодня протягом 40 днів, доки бруски не висохнуть на 70%.

Потім бруски перев’язують соломою і підвішують для сушіння в приміщенні приблизно на шість місяців за помірної вологості. Для повного висихання та дозрівання чорнила потрібно щонайменше чотири роки. Готовий продукт обережно розтирають у воді на чорнильному камені, щоб отримати чорнильну паличку сумі — рідке чорнило чорного кольору, що розтікається струменем.

«Хоча хімічно синтезоване чорнило може бути виготовлене масово за короткий час з однорідним кольором, йому бракує глибини та насиченості», — каже Кобаєн. «Чорнило, виготовлене з дрібних частинок сажі, має унікальний, глибокий чорний колір, який не може бути відтворений хімічно синтезованим чорнилом. Воно також по-іншому вбирається в папір, надаючи йому тривимірного ефекту».

«Існує стара приказка: „Чорнило сумі має сім кольорів“», — сказав представник компанії, додавши: «Одного разу один художник розповів мені, що коли він намалював картину, використовуючи чорнило сумі від Kobaien, він зміг передати повітря між горами вдалині та місцем, де перебуває глядач. Я вірю, що саме в цьому полягає суть нашої чорнильної палички та її виготовлення».

Перша згадка про чорнильні бруски, що потрапили до Японії, міститься в «Ніхон Сьокі» («Хроніках Японії»), одному з найдавніших документів країни; у 610 році н. е. король королівства Когур'є на Корейському півострові нібито відправив до Японії двох монахів з чорнильними паличками сумі.

Але ще до Ніхон Сьокі народ Японії мав «активні обміни» зі старими династіями Суй і Тан материкового Китаю та кількома династіями на Корейському півострові, сказав представник Кобаєна, зізнавшись: «Ми вважаємо, що багато інтелектуалів і ремісників, які зналися на виготовленні чорнильних паличок, вже прибули до Японії... навіть якщо їхні імена не збереглися в записах».

«Наша найважливіша мета — відтворити чорнильні палички, виготовлені в період Едо (з 17 по 19 століття), коли виготовлення чорнила вважалося досконалим».